قرص ها یکی از اشکال مختلف دارویی هستند. روکش دار کردن قرص (Tablet coating) دلایلی دارد که در زیر به آنها اشاره شده است:

- پوشاندن طعم و بوی نامطبوع دارو

- حفاظت مواد فعال ناپایدار دارو در هسته قرص

- بهبود شکل ظاهری قرص

- جدا نمودن مواد ناسازگار از یکدیگر با قرار دادن یکی در هسته و دیگری در روکش

- تسهیل بلع قرص

- اصلاح خواص آزادسازی دارو

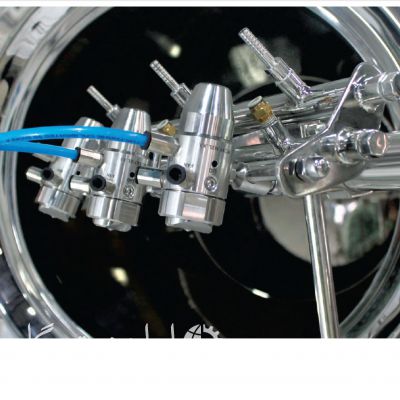

دستگاه های روکش دار کردن قرص

- دیگهای معمولی: به دیگهایی اطلاق می شود که کروی؛ شش گوش و یا گلابی شکل باشند. این نوع از دیگها از قدیم به منظور روکش های دارویی و تهیه مواد شیرین روکش دار مصرف می شده اند. اندازه این دیگها از قطر 15 تا 180 سانت متفاوت است. جنس این دیگها معمولا از مس یا فولاد زنگ نزن می باشند.

- دیگهای دو دهانه: این نوع دیگها از دو طرف دارای دو دهانه باز بوده و دیگ بر روی زاویه ای که قرار گرفته، می چرخد. لوله مکنده هوا از دهانه عقب دیگ و لوله هوای داغ از طرف جلو وارد آن می شود و بنابراین همواره یک جریان هوا با فشار مثبت از طرف جلو به قسمت عقب وجود دارد.

- دیگهای سوراخ سوراخ: تفاوت این دیگها با دیگهای دو دهانه این است که دهانه عقب را نداشته و قسمت محیطی دیگ دارای سوراخهای متعدد ریزی می باشند.

- دیگهای جلا دهنده: این دیگها به اشکال شش گوش؛ استوانه ای و یا گلابی شکل می باشند. داخل دیگها یک آستر کتانی می باشد که ممکن است قبلا آنرا موم اندود نموده باشند که این امر موجب تشکیل یک سطح سخت مومی برای آسان بهم خوردن و لغزیدن دراژه ها خواهد شد. جهت جلا دادن قرص ها معمولا موم به صورت گرد بسیار نرم یا محلول در یک حلال مناسب به قرصها اضافه شده و عمل لغزاندن قرصها تا زمان درخشان و براق شدن کامل انها ادامه خواهد یافت.

- دیگهای روکش (دراژه)

5 خصوصیت قرص ها قبل از روکش دادن

- قرصها بایستی از تحدب مناسبی برخوردار باشند بطوریکه قرص بتواند به اندازه کافی و مناسب از روکش را بخود بگیرد.

- قرص بایستی به اندازه کافی سخت باشد که بتواند ضربات وارده را در موقع روکش دادن تحمل نموده و از نفوذ حلال بکار رفته در محلول روکش قرص به داخل هسته جلوگیری نماید.

- فرسایش (friability) قرص ها حداقل باشد.

- سرعت حلالیت قرصهای روکش نشده باید مورد توجه قرار گیرد. قرصها همانطور که مورد نظر است باید در لوله گوارش حل شوند.

- باید گردی که روی قرصها پس از مرحله پرس وجود دارد قبل از مرحله روکش گرفته شود تا از زبر شدن دراژه ها جلوگیری شود.

روکش قندی قرص چیست؟

روکش دار کردن قرص ها به دلایل زیر انجام می شود:

- پوشاندن بو و مزه نامطبوع قرص.

- حفاظت از تجزیه در اثر تماس با هوا و یا رطوبت.

- به منظور بهبود ظاهر قرص بکار می رود.

مراحل روکش قندی قرص کدامند؟

در اینجا به مراحل روکش دار کردن قرص ها می پردازیم:

1- روکش قندی محافظ قرص (seal coating)

سبب تشکیل یک لایه محافظ و سخت بر روی قرصها می شود.

- a) روکش محافظ مستقیما بر روی هسته های قرص بکار می رود.

- b) نقش اصلی آن عبارتست از:

- 1- جدا کردن هسته از رطوبت موجود در مرحله روکش دادن.

- 2- سخت تر نمودن سطح قرص بمنظور کاهش اثرات ساییدگی

موادی که جهت روکش محافظ بکار می روند سلولز استات فتالات و شلاک (Shellak) هستند که به عنوان روکش دهنده مصرف می شوند. یکی از روشهای بکار رفته شامل محلول رزین شلاک در اتانول است که لعاب داروسازی نام دارد.

نحوه روکش محافظ قرص

75kg قرص های محدب 300mg را داخل یک دیگ دراژه مناسب ریخته و سپس هسته ها را تا حرارت 30o با هوای گرم خشک نموده و سپس 1.2 لیتر از محلول شلاک را اضافه نموده و خوب مخلوط نموده تا همه قرص ها مرطوب شوند. در مدت 2-3min حلال شروع به تبخیر نموده و توده های قرص چسبناک خواهند شد. به منظور جلوگیری از چسبیدن قرصها به یکدیگر باید به مقدار کافی از مخلوط پودر کربنات کلسیم و تالک به آنها پاشید. بعد از 2-3min گردها داخل لایه محافظ جذب شده و پس از آن بمدت 20-30min از هوای 25o به منظور خشک نمودن هسته ها استفاده می شود. در مرحله دوم از محلول شلاک بر طبق روش قبلی ولی با مصرف پودر کمتر بکار می رود. جهت خشک شدن کامل بهتر است هسته ها را یک شب تا صبح در دمای 25-30o نگهداری نمود.( تکرار عمل 1-4 بار).

مواد لایه محافظ روکش قرص

- سلولز استات فتالات (CAP)

- پلی وینیل استات فتالات (PVAP)

- هیدروکسی پروپیل متیل سلولز (HPMC)

- هیدروکسی پروپیل سلولز (HPC) که به صورت محلول در حلاهای آلی مثل: اتانول؛ متانل؛ استن؛ متیلن کلراید و یا مخلوطی از انها با غلظتهای 10-30%w/w بکار می روند.

2- روکش قندی مقدماتی قرص

سبب تسریع در تشکیل لبه های موجود در کناره قرص می شود. این روکش عملا شروع مرحله روکش قندی محسوب میشود و موجب تشکیل فوری لبه قرص می شود. همچنین پایه گذار روکش رنگی و صاف شدن قرص ها را نیز بر عهده دارد.

3 دلیل انجام مرحله روکش مقدماتی قرص

- افزایش سرعت مرحله روکش مقدماتی

- جلوگیری از چسبندگی هسته ها

- کاهش تماس رطوبت شربت با آنها (قرص ها)

نحوه روکش مقدماتی قرص

هسته هایی که قبلا لایه محافظ داده شده اند را تا دمای 40o بوسیله جریان هوای گرم ؛ گرم می شوند. سپس هواکش را روشن و هوای گرم و خشک ورودی را خاموش می کنند و 500ml از شربت روکش مقدماتی را به قرصهای در حال چرخش افزوده و خوب مخلوط می کنند. بزودی قرصها شروع به خشک و چسبناک شدن می گردند؛ در این شرایط باید به مقدار کافی پودر بر روی آنها پاشید.

نکته:

- بکار نبردن پودر کافی سبب بهم چسبیدن قرصها به یکدیگر و زبری آنها می شود.

- افزایش پودر اضافی نیز سبب بهم چسبیدن پودرها به جدار دیگ دراژه و زبری قرصها خواهد شد.

- بعد از این مرحله باید قرصها به مدت 3-5min در حالیکه هواکش (لوله مکنده) کار میکند بچرخند.

- در نهایت هسته ها را با هوای گرم بمدت 25-30min خشک می کنند . عملیات فوق را 4-12 بار تکرار می کنند.

3- روکش قندی تکمیلی قرص

روکش تکمیلی موجب افزایش وزن دراژه و رسیدن به اندازه مورد نظر می شود. این روکش در واقع مرحله ای است که بیشتر به منظور صاف کردن و پر نمودن سطوح نامنظمی که در ضمن مرحله روکش مقدماتی ایجاد شده است؛ بکار می رود.

محلول های روکش تکمیلی قرص

هر گاه هسته روکش شده در مرحله مقدماتی دارای فرو رفتگی و یا زبری های زیادی نباشد و یا تقریبا صاف بوده و اختلاف بین اندازه نهایی و اندازه روکش شده قرص در مرحله مقدماتی زیاد نباشد میتوان از شربت قند ساده استفاد کرد.

در صورتیکه قرصهای روکش شده در مرحله مقدماتی زبر و ناصاف باشند از سوسپانسیون روکش تکمیلی جهت افزایش سریع وزن و پر کردن ناصافی ها استفاده می شود.این شربتها عموما حاوی رنگ؛ نشاسته و ژلاتین یا آکاسیا می باشد.

مراحل روکش تکمیلی قرص کدامند؟

- گرم کردن قرص ها در دمای 30o

- افزودن سوسپانسیون فوق در حالی که هواکش روشن ولی هوای گرم خاموش است.

- ظرف 2-3min قرصها شروع به خشک شدن می کنند

- خشک کردن در دمای 40-50o بمدت 3-5min

4- روکش رنگی قرص

موجب رنگی شدن روکش دار کردن قرص ها میشوند و معمولا جهت زیبا شدن و پذیرش بهتر مصرف کنندگان کاربرد دارد.

استفاده رنگها از سال 1950 در روکش قندی مرسوم بوده و معمولا از رنگهای محلول استفاده می شده که بصورت تک رنگ و غالبا از ترکیب دو یا سه رنگ مختلف تشکیل می شد و در صورتی که بصورت مناسب بکار نمی رفت موجب تهیه دارژه و یا قرصهایی می شد که از نظر رنگ غیر یکنواخت بوده است. این ماده ایجاد لکه می کرد و از طرفی رنگ مورد نظر از یک بچ با بچ دیگر تغییر می کرد. همچنین رنگهای محلول در ضمن عمل خشک کردن در سطح قرص متمرکز می شوند و در رنگهای حساس به نور کاهش رنگ مکررا دیده می شود. روش بکار رفته در این رنگها به آسانی قابل انجام نمی باشد.

امروزه لاکهای غیر محلول (پیگمانها) تقریبا جانشین رنگهای محلول روکش قرصهای خوراکی در صنایع داروسازی گردیده است.

5 مزیت لاکهای روکش قرص

- نامحلول هستند.

- در جایی که بکار میروند؛باقی مانده و در سطح قرص متمرکز نمی شوند.

- پایداری آنها در مقابل نور بیشتر است.

- سطح قرصها کمتر لکه دار می شود.

- لاکها شفاف بوده و با افزایش ضخامت روکش رنگی بکار رفته بر شدت رنگ نیز افزوده می شود.

نحوه روکش دار کردن رنگی قرص ها

قرص ها را داخل دیگ دراژه ریخته و آنها را تا دمای 40-30 درجه گرم می کنند. بطوریکه همه قرص ها گرما را بطور یکنواخت گرفته باشند. سپس مقداری از شربت رنگی یا سوسپانسیون رنگی در حالیکه هوای گرم (حدود 40درجه) و هواکش هر دو کارمی کنند را به قرصها اضافه می نمایند. معمولا قرصها در مدت یک دقیقه مرطوب می شوند. مخلوط کردن قرصها موجب بهتر مرطوب شدن و خشک شدن آنها خواهد شد. بکار بردن هوای گرم دائمی و سیستم هواکش سبب تشکیل سریع لایه رنگی شده ولی ممکن است این امر سبب زبری قرصها گردد که در مرحله آخر روکش رنگی آنها را صاف نمود. با پیشرفت مرحله روکش رنگی از کاربرد هوای گرم باید خودداری کرد. مراحل آخر این روکش برای صاف کردن بهتر قرصها بکار می رود. مرحله آخر؛از شربت قندی 70% بدون استفاده از هوای گرم و هواکش استفاده می شود.

مرحله جلا دادن روکش قرص ها

موادی که بعنوان جلا دهنده و براق کننده روکش نهایی قرص بکار می روند عبارتند از: موم کارنوبا یا موم زنبور عسل می باشند. سایر مواد دیگر عبارتند از: موم بارکا (Barecca wax) و موم پارافین.

نحوه استفاده از مومها: ممکن است پودر بسیار نرم بر روی قرصها پاشیده شود و یا بصورت سوسپانسیون در الکل و یا محلول 5% کلروفرم – استن بکار رود.

علت های جلا دادن روکش قرص ها

- باعث شفافیت قرصهای روکش دار می شود.

- باعث حفاظت سطح دراژه ها از رطوبت خواهد شد.

- از رنگین شدن دست و یا لباس در اثر تماس با دراژه ها جلوگیری می کند.

- چون موم بکار رفته همانند یک لوبریفیان بر روی سطح دراژه های جلا داده شده عمل می نماید باعث افزایش لغزیدن آنها در مرحله کنترل چشمی قرص ها و بسته بندی آنها خواهد شد.

نحوه پولیش دادن روکش قرص

قرصها را داخل دیگ مخصوص جلا دادن ریخته و سوسپانسیون موم را به آنها اضافه می کنیم ؛ هنگامیکه حلال تبخیر شده و قرصها بر روی هم لغزیدند مرحله شفاف شدن آغاز می شود. برای اطلاع از کافی بودن موم یکی از قرصها را برداشته و بر روی یک پارچه مالش می دهیم ؛ اگر شفاف شد موم کافی است و در غیر اینصورت بایستی موم اضافه شود.

روکش کردن قرص با لایه نازک

عبارت است از روکش دادن با یک یا ترکیبی از چند پلیمر که با تشکیل یک غشاء نازک بر روی قرص ها آنرا روکش می دهند که بر خلاف روکش قندی است که وزن قرص بیش از 2 برابر هسته اولیه می شود. که در اینجا اضافه وزن قرص 5-2 درصد است. با این روش میتوان قرص ها؛پودرها ؛ گرانولها و کپسولها را نیز روکش داد.

9 مزیت روکش کردن قرص با لایه نازک

- کاهش زمان روکش دادن و هزینه های مربوطه

- عدم افزایش محسوس وزن قرصها

- مقاومت بیشتر در مقابل لب پریدگی و ترک خوردن

- عدم احساس مزه و بو

- محافظت موثر قرص در مقابل نور ؛ رطوبت و هوا

- عدم تاثیر معکوس بر روی زمان باز شدن قرص

- امکان استفاده از محلولهای غیر مایی برای روکش دادن

- کاربرد آن در بیماران دیابتی بجای روکش قندی

- مشخص کردن نوع محصول کارخانه

می توان پلیمر را بصورت لاتکس پراکنده در آب نیز بکار برد که به آن (aqua coat) می گویند.

در این مقاله سعی کردیم بطور کامل علل روکش دار قرصها و نحوه انجام آن را برایتان لیست کنیم .

درود بر شما.توضیحات بسیار جالبی در مورد دارو بود.خیلی آموزنده بود. بسیار از شما سپاسگزارم.تندرست باشید.

سلام و عرض ادب

ممنون از توجه شما

موفق باشید